このページではネックレスチェーンが完成するまでの製造工程をご紹介致します。チェーンの元になるプラチナやゴールドの貴金属を溶かしこみから、貴金属線の成形、デザイン、検品まで。チェーンが出来上がるには多くの工程と加工を行う職人が携わっています。

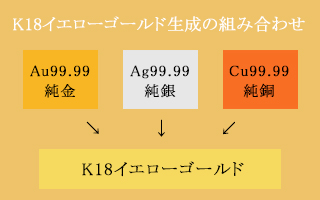

まず最初にチェーンの素材となるプラチナ・金・銀・銅・パラジウムなどの貴金属を精密な温度管理のもとで溶かしこませ、チェーン加工に最適な合金を作り出します。ミリグラム単位で各素材の重量を配合して、作り出す素材に合わせて職人が温度調整をしていきます。

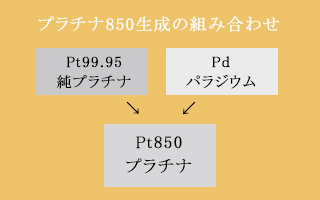

プラチナやゴールドは非常に柔らかい金属でそのままでは加工しづらく製品の強度も強くありません。そのため、他の貴金属を少量混ぜて強度、色あいなどを調整します。ネックレスチェーンに使われる貴金属には一般的にK18ゴールドやプラチナ850などの合金が多く流通しています。

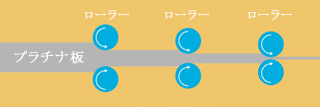

金属加工方法のひとつ。ローラーに絡めながら引き延ばしたり、2つのロールを回転させながら貴金属を挟みつぶし伸ばすことにより板状または糸状にして鍛えていく加工。この工程を適切な管理のもとに行わないとこれからネックレスチェーンになる素材の品質が落ちてしまい切れやすくなったり、強度が弱まるため重要な製造工程になります。

最終段階では1回機械に通すことで約0.05mm細くなります。1mmの棒状のプラチナを0.1mmにするためには約20回近くローラーを繰り返す必要があります。制作予定のデザインに合わせてプラチナ糸に力を加えて引き延ばしていきます。しかし圧力をかけるだけでは金属の分子がつぶれてしまうため、途中で何度も熱を加え分子の並びを整えながらさらに伸ばし鍛えていきます。

下から吸い込まれたプラチナ糸は高温で加熱されて分子の配列を整えられて上から出てきます。

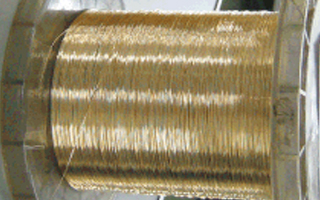

それをぐるぐる巻きつけて保管します。このような金線、プラチナ線の束はブランドやメーカーの注文が入ると素材を探してきて、次の工程(製鎖〜せいさ〜)になります。これだけの時間がかかっても、まだまだチェーン本来の形ま出来上がっていない状態です。この段階に来るまでに1〜2週間はかかります。

貴金属チェーンは別名「マシーンチェーン」と呼ばれ(機械が組み上げるから)ていますが、自動でチェーンが出来上がるのではまったくないんですね。

いよいよ次はチェーンの形が出来上がる瞬間、製鎖〜せいさ〜の工程です。

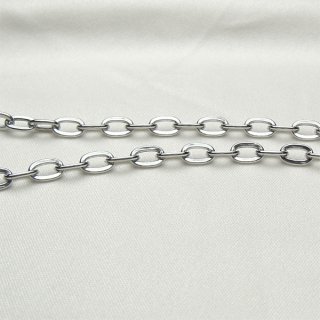

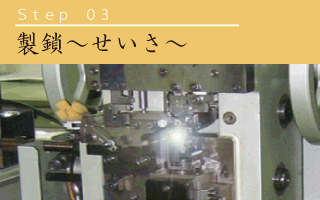

ドイツのメーカーを中心に最先端マシンを使って線になった貴金属をデザインに合わせて編むように加工していきます。肉眼では認識できない早さで1本の線を加工して繋げていきます。

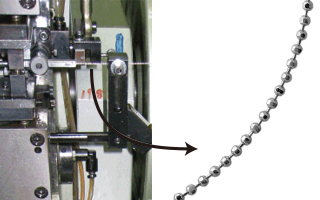

こちらはカットボールのデザインを作る機械、一粒一粒カタチが作られていきます。上記の写真ではまだボールがつながった状態ですが、これを手でもみほぐすとしなやかなネックレスチェーンに変化していきます。

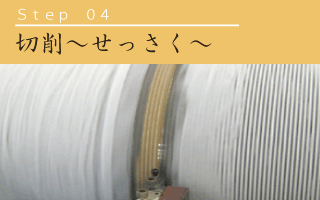

コンピュータ制御により表面をきれいに磨き上げ重さと大きさの調節をします。特に正確な重さを必要とする喜平チェーンはドラム状の冷凍装置に巻きつけてカッティングを行います。

冷却しないと摩擦熱で刃がすぐに傷んでしまい正確な磨きができなくなってしまうようです。磨き一つでもこのような大掛かりな冷凍ドラムが必要になるデザインもあります。

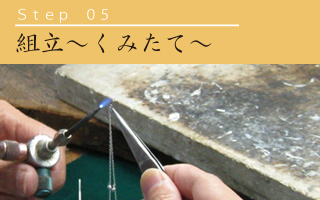

機機械では出来ないデザインや最後の組み立てを熟練の職人が行います。ネックレスチェーンは繊細なデザインが多いため、パーツの加工や組み立てはひとつひとつ丁寧に仕上げています。

きれいに製鎖されているか、パーツにゆがみがないかなど、いくつもの検品をパスした製品は、最終チェックを経て工場から出荷されます。さらに当店で検品されお客様のお手元に届けられます。

スターネックレスではご注文後に製造・組み立てられたネックレスチェーンを入荷していますので(一部の在庫商品を除く)ご注文から発送まで2週間ほどお時間を頂いております。

【貴金属分析機】分析機に金属を入れると数秒間で含まれる金属の素材を分析する事ができます。左のパソコンには金・銀・プラチナなどの含有率が数値とグラフに表示され、ピックアップされたネックレスチェーンの成分に間違いがないかチェックが行われています。